目前已成熟的激光加工技術(shù)

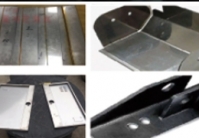

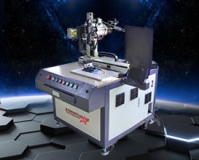

發(fā)布時(shí)間:2015-01-20目前已成熟的激光加工技術(shù)包括:激光快速成形技術(shù)、激光焊接技術(shù)、激光打孔技術(shù)、激光切割技術(shù)、激光打標(biāo)技術(shù)、激光去重平衡技術(shù)、激光蝕刻技術(shù)、激光微調(diào)技術(shù)、激光存儲(chǔ)技術(shù)、激光劃線技術(shù)、激光清洗技術(shù)、激光熱處理和表面處理技術(shù)。 激光切割技術(shù)可廣泛應(yīng)用于金屬和非金屬材料的加工中,可大大減少加工時(shí)間,降低加工成本,提高工件質(zhì)量。脈沖激光適用于金屬材料,連續(xù)激光適用于非金屬材料,后者是激光切割技術(shù)的重要應(yīng)用領(lǐng)域。 激光打標(biāo)技術(shù)是激光加工最大的應(yīng)用領(lǐng)域之一。激光打標(biāo)是利用高能量密度的激光對工件進(jìn)行局部照射,使表層材料汽化或發(fā)生顏色變化的化學(xué)反應(yīng),從而留下永久性標(biāo)記的一種打標(biāo)方法。激光打標(biāo)可以打出各種文字、符號(hào)和圖案等,字符大小可以從毫米量到微米量級(jí),這對產(chǎn)品的防偽有特殊的意義激光打標(biāo)激光打標(biāo)機(jī)。準(zhǔn)分子激光打標(biāo)是近年來發(fā)展起來的一項(xiàng)新技術(shù),特別適用于金屬打標(biāo),可實(shí)現(xiàn)亞微米打標(biāo),已廣泛用于微電子工業(yè)和生物工程。 激光快速成形技術(shù)集成了激光技術(shù)、CAD/CAM技術(shù)和材料技術(shù)的最新成果,根據(jù)零件的CAD模型,用激光束將光敏聚合材料逐層固化,精確堆積成樣件,不需要模具和刀具即可快速精確地制造形狀復(fù)雜的零件,該技術(shù)已在航空航天、電子、汽車等工業(yè)領(lǐng)域得到廣泛應(yīng)用。 激光焊接技術(shù)具有溶池凈化效應(yīng),能純凈焊縫金屬,適用于相同和不同金屬材料間的焊接。激光焊接能量密度高,對高熔點(diǎn)、高反射率、高導(dǎo)熱率和物理特性相差很大的金屬焊接特別有利。 激光打孔技術(shù)具有精度高、通用性強(qiáng)、效率高、成本低和綜合技術(shù)經(jīng)濟(jì)效益顯著等優(yōu)點(diǎn),已成為現(xiàn)代制造領(lǐng)域的關(guān)鍵技術(shù)之一。 激光去重平衡技術(shù)是用激光去掉高速旋轉(zhuǎn)部件上不平衡的過重部分,使慣性軸與旋轉(zhuǎn)軸重合,以達(dá)到動(dòng)平衡的過程。激光去重平衡技術(shù)具有測量和去重兩大功能,可同時(shí)進(jìn)行不平衡的測量和校正,效率大大提高,在陀螺制造領(lǐng)域有廣闊的應(yīng)用前景。對于高精度轉(zhuǎn)子,激光動(dòng)平衡可成倍提高平衡精度,其質(zhì)量偏心值的平衡精度可達(dá)1%或千分之幾微米。 激光蝕刻技術(shù)比傳統(tǒng)的化學(xué)蝕刻技術(shù)工藝簡單、可大幅度降低生產(chǎn)成本,可加工0.125~1微米寬的線,非常適合于超大規(guī)模集成電路的制造。 激光微調(diào)技術(shù)可對指定電阻進(jìn)行自動(dòng)精密微調(diào),精度可達(dá)0.01%~0.002%,比傳統(tǒng)加工方法的精度和效率高、成本低。激光微調(diào)包括薄膜電阻(0.01~0.6微米厚)與厚膜電阻(20~50微米厚)的微調(diào)、電容的微調(diào)和混合集成電路的微調(diào)。 激光存儲(chǔ)技術(shù)是利用激光來記錄視頻、音頻、文字資料及計(jì)算機(jī)信息的一種技術(shù),是信息化時(shí)代的支撐技術(shù)之一。 激光劃線技術(shù)是生產(chǎn)集成電路的關(guān)鍵技術(shù),其劃線細(xì)、精度高(線寬為15~25微米,槽深為5~200微米),加工速度快(可達(dá)200毫米/秒),成品率可達(dá)99.5%以上。耐磨焊條 激光清洗技術(shù)的采用可大大減少加工器件的微粒污染,提高精密器件的成品率。 激光熱、表處理技術(shù)包括:激光相變硬化技術(shù)、激光包覆技術(shù)、激光表面合金化技術(shù)、激光退火技術(shù)、激光沖擊硬化技術(shù)、激光強(qiáng)化電鍍技術(shù)、激光上釉技術(shù),這些技術(shù)對改變材料的機(jī)械性能、耐熱性和耐腐蝕性等有重要作用。 激光相變硬化(即激光淬火)是激光熱處理中研究最早、最多、進(jìn)展最快、應(yīng)用最廣的一種新工藝,適用于大多數(shù)材料和不同形狀零件的不同部位,可提高零件的耐磨性和疲勞強(qiáng)度,國外一些工業(yè)部門將該技術(shù)作為保證產(chǎn)品質(zhì)量的手段。 激光包覆技術(shù)是在工業(yè)中獲得廣泛應(yīng)用的激光表面改性技術(shù)之一,具有很好的經(jīng)濟(jì)性,可大大提高產(chǎn)品的抗腐蝕性。 激光表面合金化技術(shù)是材料表面局部改性處理的新方法,是未來應(yīng)用潛力最大的表面改性技術(shù)之一,適用于航空、航天、兵器、核工業(yè)、汽車制造業(yè)中需要改善耐磨、耐腐蝕、耐高溫等性能的零件。 激光退火技術(shù)是半導(dǎo)體加工的一種新工藝,效果比常規(guī)熱退火好得多。激光退火后,雜質(zhì)的替位率可達(dá)到98%~99%,可使多晶硅的電阻率降到普通加熱退火的1/2~1/3,還可大大提高集成電路的集成度,使電路元件間的間隔縮小到0.5微米。 激光沖擊硬化技術(shù)能改善金屬材料的機(jī)械性能,可阻止裂紋的產(chǎn)生和擴(kuò)展,提高鋼、鋁、鈦等合金的強(qiáng)度和硬度,改善其抗疲勞性能。 激光強(qiáng)化電鍍技術(shù)可提高金屬的沉積速度,速度比無激光照射快1000倍,對微型開關(guān)、精密儀器零件、微電子器件和大規(guī)模集成電路的生產(chǎn)和修補(bǔ)具有重大義意。使用改技術(shù)可使電度層的牢固度提高昂100~1000倍。 激光上釉技術(shù)對于材料改性很有發(fā)展前途,其成本低,容易控制和復(fù)制,有利于發(fā)展新材料。激光上釉結(jié)合火焰噴涂、等離子噴涂、離子沉積等技術(shù),在控制組織、提高表面耐磨、耐腐蝕性能方面有著廣闊的應(yīng)用前景。電子材料、電磁材料和其它電氣材料經(jīng)激光上釉后用于測量儀表極為理想。